關注「電動車公社」

和我們一起重新思考汽車

最近這幾年,汽車行業的競爭越發激烈,幾乎所有車企都在拼配置、比價格。

但與此同時,也有不少人擔心:車賣得越來越便宜了,背后會不會偷工減料?

帶著這一疑問,我前往理想研發總部,參加了他們舉辦的材料技術日。

本以為這只是一場秀用料、打廣告的媒體活動,但沒想到他們開場就玩了個大的!

一般來說,這種對外開放的展廳除了展示新車型、新技術之外,還會陳列包括白車身在內的各種零部件,能夠更直觀地看到不同的設計,所帶來的不同作用。

但這次,擺在地上的兩個油箱樣品,各自貼了“使勁砸”、“用力”的標簽,狀態也并不是全新,而是千瘡百孔,很明顯是被人為破壞過的。

在研發工程師邀請下,隊伍里看起來力氣最大的友媒也掄圓了釘錘。只聽duang duang兩聲,兩個油箱都多了一個肉眼可見的坑。

但有意思的是,雖然砸第二個油箱的力度更大,但表面只是多了個凹陷,同時聲音也沒那么大。和第一個油箱“鐵撞鐵”相比,更有種砸在了皮球上的感覺。

那么,這兩款油箱設計,到底有什么區別?不同車身部位的材料選擇,需要遵循怎樣的邏輯和經驗?

今天,我們就從材料科學的視角,和大家好好聊聊這個話題。

01. 研發油箱,要燒1000萬?????

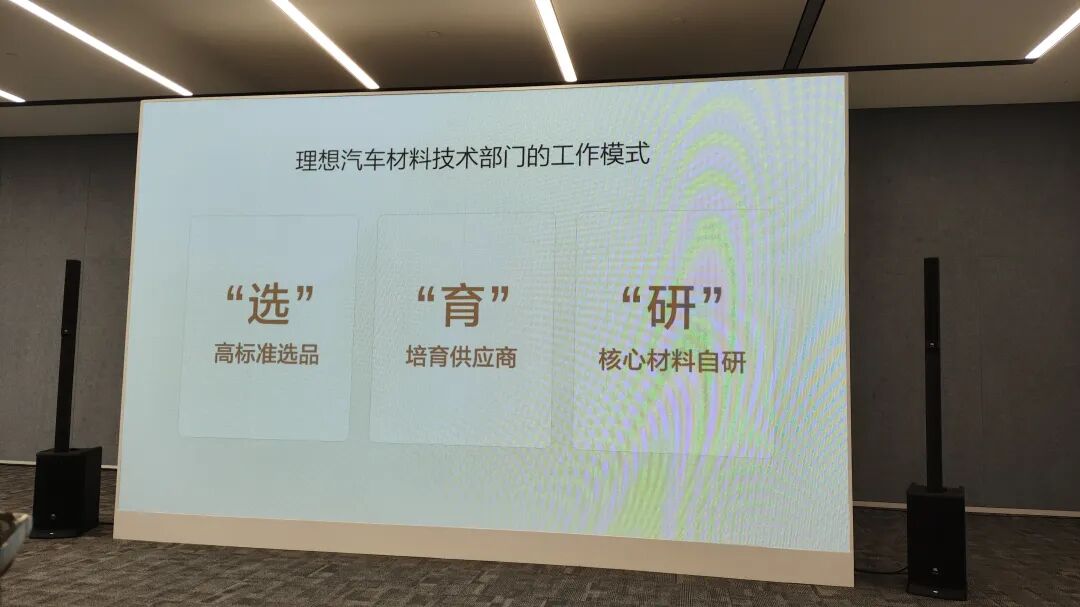

如果從工程師的角度出發,工作模式總結下來就是三個字,“選”、“育”、“研”。

其中“選”字比較好理解,就和咱們去菜市場買菜一樣,今天想吃新鮮的就多花點錢,明天想省錢就吃點家常的,按需選購最適合自己的成熟方案。

但,如果完全照搬供應商方案,就會出現兩個問題:

一是供應商方案屬于通用化零部件,無法適配每一款結構框架各不相同的車型。二是性能的上限會存在限制,很難跟友商拉開產品力差距。

這時,“育”和“研”就變得十分重要了,也就是培育符合自己需求的供應商,以及核心材料自研。

先來說說“研”這個話題。畢竟汽車行業發展近百年的時間,材料供應鏈基本上已經趨于成熟。

而車企作為“組裝廠”,為了達到特定功能去研發新材料,確實是一件不太常見的事。

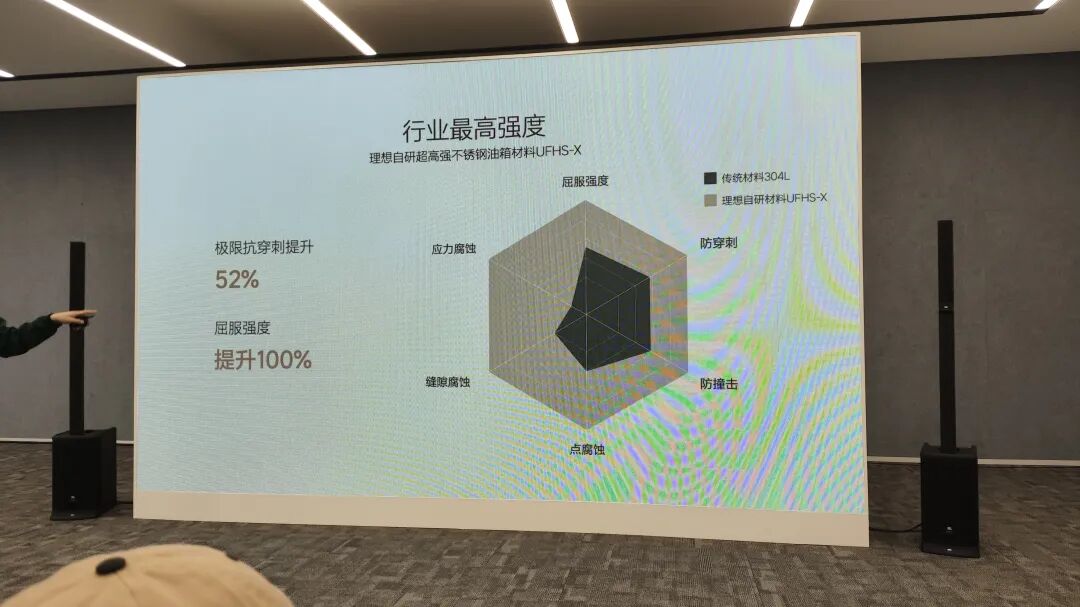

我們開頭提到的那兩個隨便砸的油箱樣品,更耐造的那個就采用了理想自研的不銹鋼材料“UFHS-X”。而對照組,則是行業普遍使用的304L不銹鋼。

雖然按照法律法規要求,增程/插電混動車型的油箱必須采用鋼質高壓油箱,抗穿刺能力肯定是要比燃油車的聚乙烯常壓油箱要強不少。

但不怕一萬,就怕萬一。

比如在120km/h下撞擊護欄時,沖擊力可比人肉掄一錘子要大多了。

理想研發UFHS-X不銹鋼的初衷,恰恰就是看到了不少嚴重事故下油箱遭到銳器穿刺導致漏油,從而引發的慘烈起火事故。

304L不銹鋼油箱,也確實沒能通過理想內部的暴力穿刺試驗。

于是,希望找到更優質替代方案的理想,幾乎把行業里的不銹鋼供應商跑了個遍。

但換來的,卻是大家的不解:“既然已經有行業公認的標準答案了,為什么還要糾結那些極端場景?用現有的成熟方案不香嗎?”

眼見采購無望,理想開啟了一個大膽的計劃。既然市面上沒有,索性自己招聘材料學碩士/博士、組建專項研發小組,動手自研。

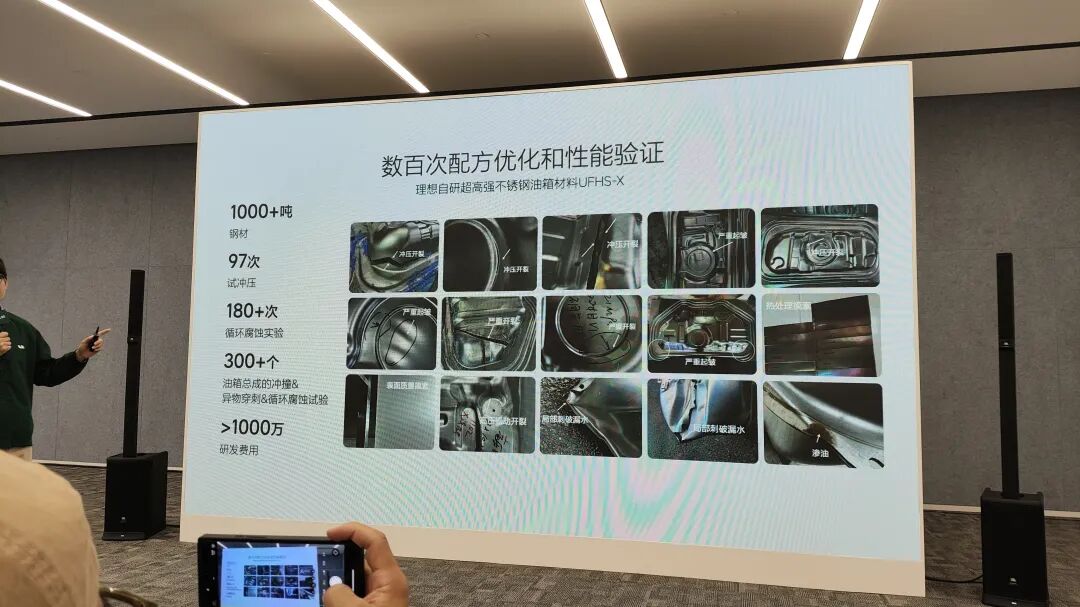

在4年時間里,團隊消耗了1000多噸的鋼材,做了近百次試沖壓、180多次腐蝕循環、300多次穿刺測試,也經歷過許多沖壓開裂、材料褶皺、油箱滲油等失敗案例。

前前后后砸進去1000多萬元,最終才研發出了抗穿刺性能、屈服強度均遠超304L的UFHS-X不銹鋼,并將這一配方提交給了青拓集團做代工生產。

生產出的特制油箱,已經應用于理想L系列。

具體材料的配方雖然屬于商業機密,理想不會對外“開源”,共享給全行業。但理想并沒有藏著掖著,而是給友商開放了采購權限。

某種程度上,理想自研油箱也為推動新能源行業安全發展,做出了自己的貢獻。

02. 高強度≠高安全?????

或許有人會認為,既然想提高安全性,那直接把材料強度都拉滿不就行了?

實際上,材料強度的高低,還真不能與安全直接畫等號!

這就要說說,排在“研”前面的“育”字了。

眾所周知,在遭遇極端碰撞事故時,A/B/C柱出現明顯彎折或斷裂,意味著對車身結構的破壞已經侵入乘員艙,會導致車內乘員受傷,嚴重的甚至會危及生命。

因此,A/B/C柱作為整輛車安全的最后防線,用料的好壞直接決定了碰撞安全的極限。

正因如此,車企往往會選擇經過高溫淬火工藝,強度遠超普通鋼材的熱成型鋼。

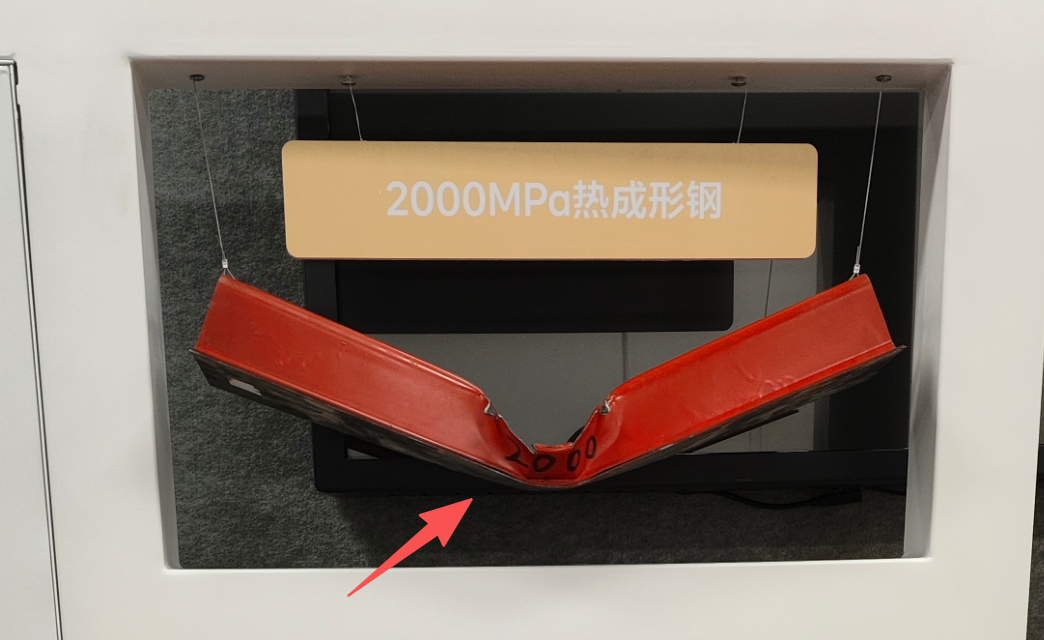

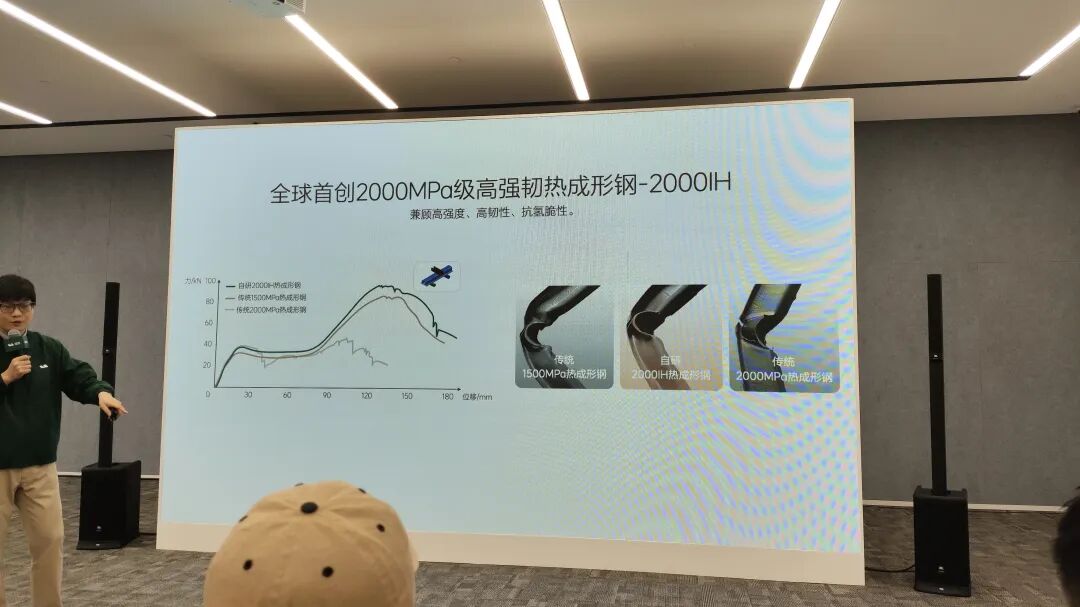

其中,又有1500Mpa、2000Mpa兩種常用規格。這個數字指的是每平方毫米的截面,能承受多少牛頓的力。

毋庸置疑,2000MPa熱成型鋼的強度,必然要高于1500MPa。

原本理想確實打算使用2000MPa熱成型鋼做車輛A/B柱的,但經過幾次碰撞試驗之后,卻得出了個反常識的結論:2000MPa的熱成型鋼,居然存在安全隱患!

這是因為在強度(抵抗變形的能力)之外還有一個屬性:塑性(不嚴謹的話,也可以叫韌性)。它表示在受力超過一定限度后,發生永久變形而不斷裂的能力。

但受限于人類目前的科技水平,強度越高的鋼材,塑性越差(強度達到2000MPa以上時,均勻延展率往往<20%)。

說人話就是熱成型鋼太脆了,雖然它在平時會更抗撞,但如果超過了能承受的極限,表面很容易斷掉、而不是“形變吸能”。

一旦出現斷裂,邊緣會變得無比鋒利,反而有可能在極端狀況下劃傷人體。原本守護安全的保護傘,會在頃刻間變成兇器。

相比之下,1500MPa熱成型鋼雖然強度沒那么高,但韌性會相對更強一些,即使出現了彎折,材料表面也不容易發生裂痕。

這時,理想的“強迫癥”又犯了,想用一種高韌性的高強度鋼來做A/B柱。

結果也是顯而易見,和前面提到的找油箱不銹鋼材料時如出一轍,市面上同樣很難找到符合要求的材料。

不過這次,理想的新材料研發過程就不是“孤身一人”了,而是聯合了清華大學和馬鞍山鋼鐵組成了聯合研發團隊。

經過2年多時間的配方設計和試驗,他們摒棄了原本利用碳元素強化基材的設計思路,加入了一些合金元素,同時優化了高溫成型工藝參數,控制金屬原子之間的微觀結構。

最終,他們研發出了特制熱成型鋼“2000IH”,其材料強度與2000MPa熱成型鋼相當,但韌性接近看齊1500MPa熱成型鋼,在發生碰撞時的吸能效果會更出色。

目前,2000IH已經應用于理想i8、i9的A/B柱、頂蓋橫梁和邊梁等關鍵"骨骼"位置。

除了鋼材以外,理想汽車在鋁合金研發方面,同樣也有涉獵。

新能源車的電池包位于底盤底部,行駛過程中難免會遇到飛石、刮底,而為了安全起見,行業里通常會采用高強度的7000系鋁合金,作為電池包底部護板。

不過,鋁材和鋼材都是金屬,遭遇的情況也有些類似。雖然7000系鋁合金更硬,但是韌性差,同時還容易產生應力腐蝕,與鋼材焊接時也更不容易焊牢。

這時,理想又一次掏出了“以柔克剛”的思路,找到了全球頂級鋁材企業諾貝麗斯,共同基于6000系鋁合金進行優化開發。

雖然6000系鋁合金理論強度不及7000系鋁合金,但其優異的韌性,更有利于碰撞吸能。

經過2年的時間,雙方團隊通過熱處理工藝優化和調整烘烤響應速度,來盡可能補齊了6000系鋁合金強度上的短板。

最終,聯合研發團隊開發出了LeS6 Ultra鋁合金,不僅形變量相比7000系鋁合金減少了30%,同時抗穿刺能力明顯提升,更有利于保護電池包安全。

無論是2000IH熱成型鋼,還是LeS6 Ultra鋁合金,都是理想汽車積極展開合作,共同研發之后碰撞出的火花。

或許,在從無到有的過程中,和行業共同進步共同成長,就是“育”字的含義吧。

03. 寫在最后????

除了關乎生命安全的車身材料以外,這次社長拜訪理想研發總部的過程中,還看到了不少關于內飾用料方面的研發展品和試驗器材,主打一個細致入微。

比如為了抑制方向盤開關的磨損異響,理想摒棄了原本需要依賴潤滑油的材料,轉而選擇了“自潤滑POM”材料;

為減少物理按鍵的振動異響,理想在傳統ABS材料的基礎上,加入了彈性阻尼成分……

對于車內的甲醛揮發問題,理想也和塞拉尼斯等企業展開合作,在皮質包覆、發泡海綿材料加入了氨基除醛劑,盡可能阻斷甲醛釋放。

相比3秒內零百加速帶來的猛烈推背感,以及領航輔助駕駛帶來的科技感,材料科學在這些亮眼的配置面前,就像“小透明”一樣容易被忽視。

但恰恰是這些不起眼的材料和技術,才構成了一輛車最根本的“細胞”。

而隨著行業對材料科學的持續探索,也必然會捅破固有的天花板,助力汽車產業做大做強。

點擊一下不錯過更多深度內容

做大做強