三門峽鋁廠是伴隨新中國重工業(yè)布局而生的豫西鋁工業(yè)龍頭,其發(fā)展歷程貫穿了從計(jì)劃經(jīng)濟(jì)時(shí)代的國營大廠,到市場經(jīng)濟(jì)浪潮中的改制上市,再到產(chǎn)業(yè)迭代中分化重組的全過程,如今其核心資產(chǎn)已融入?yún)^(qū)域鋁基新材料產(chǎn)業(yè)鏈,成為三門峽千億級鋁產(chǎn)業(yè)集群的重要源頭。

應(yīng)勢而起:黃河岸邊的鋁工業(yè)萌芽

1958年,依托三門峽豐富的鋁土礦資源和黃河水利樞紐的能源優(yōu)勢,三門峽鋁廠啟動(dòng)籌建,1960年2月正式投產(chǎn),初期僅能年產(chǎn)1000噸成品鋁錠,開啟了豫西地區(qū)電解鋁生產(chǎn)的先河。受早期技術(shù)與產(chǎn)能限制,工廠1961年短暫停產(chǎn),1965年6月完成復(fù)建,1967年重新投產(chǎn),彼時(shí)日產(chǎn)鋁錠達(dá)26噸,產(chǎn)量躍居全省首位,成為河南省鋁工業(yè)的核心產(chǎn)能基地之一。

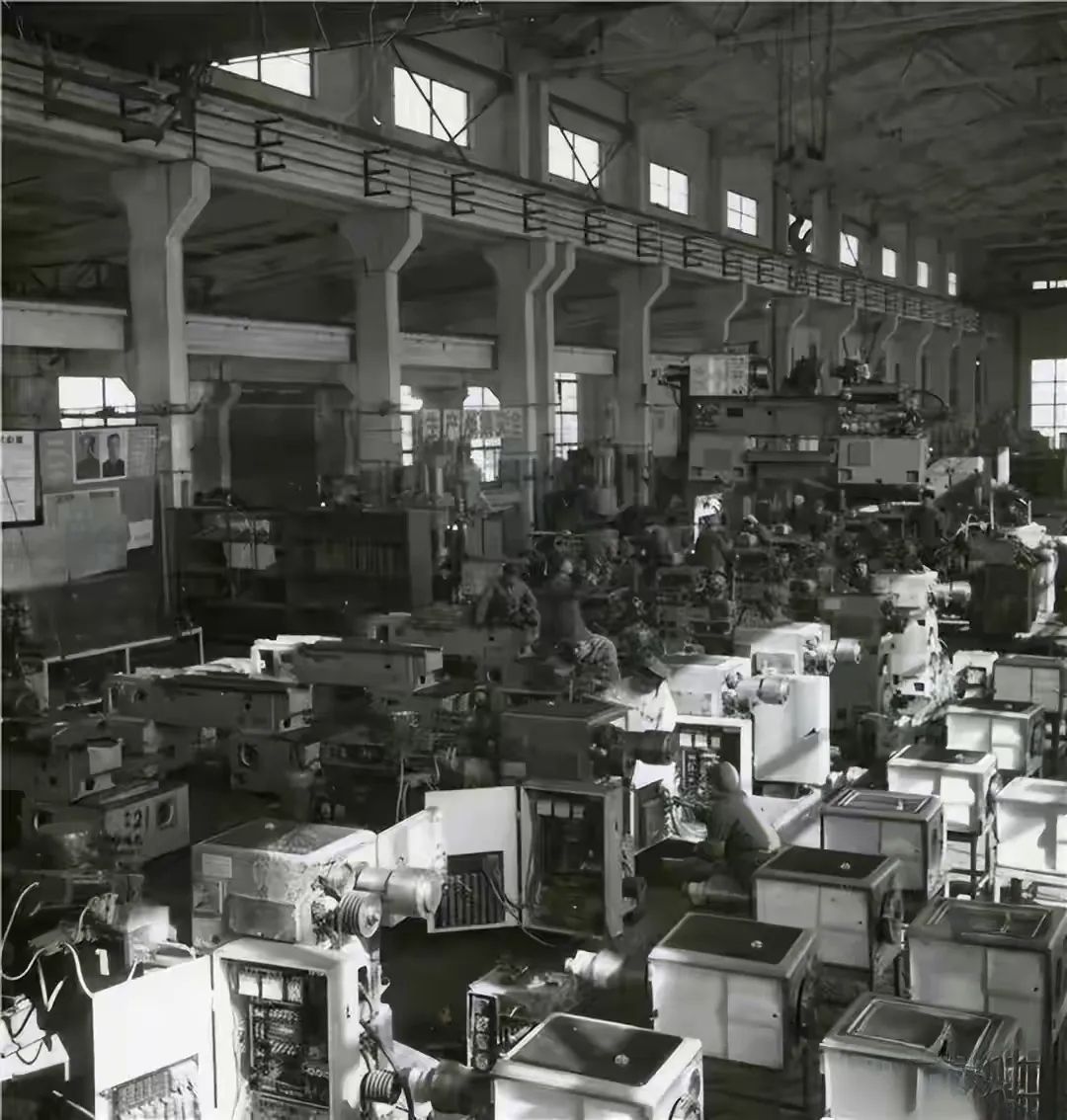

70年代,工廠啟動(dòng)首輪技術(shù)升級,1969-1970年投資1426萬元擴(kuò)建4200A電解系列,年產(chǎn)能提升至8000噸;到1990年,經(jīng)多輪技改后年產(chǎn)能突破20500噸,躋身河南省三大鋁廠行列,廠區(qū)職工規(guī)模達(dá)5000余人,中高級專業(yè)技術(shù)人員近600名,成為三門峽家喻戶曉的納稅大戶與支柱企業(yè),其電解鋁產(chǎn)品廣泛供應(yīng)國內(nèi)機(jī)械、建筑等領(lǐng)域,為區(qū)域工業(yè)發(fā)展提供了關(guān)鍵原材料支撐。

改制突圍:從國營老廠到港股上市

21世紀(jì)初,市場經(jīng)濟(jì)轉(zhuǎn)型倒逼老國企改革,三門峽鋁廠啟動(dòng)股份制改造,組建三門峽天元鋁業(yè)股份有限公司,成為中國第一家在香港H股上市的專業(yè)化電解鋁及鋁合金外商投資企業(yè),完成了從國營體制到現(xiàn)代化股份制企業(yè)的身份轉(zhuǎn)變。改制后的天元鋁業(yè)一度延續(xù)行業(yè)優(yōu)勢,依托上市融資持續(xù)升級電解槽技術(shù),產(chǎn)品覆蓋普通電解鋁錠、鋁合金棒材等多個(gè)品類,成為國內(nèi)鋁加工領(lǐng)域的重要供應(yīng)商。

但行業(yè)周期波動(dòng)與經(jīng)營策略調(diào)整讓企業(yè)遭遇困境,2006年天元鋁業(yè)股權(quán)被天瑞集團(tuán)收購,此后受鋁價(jià)下跌、產(chǎn)能過剩等因素影響,企業(yè)經(jīng)營持續(xù)承壓,最終被迫從港股退市,核心電解鋁產(chǎn)能逐步剝離,原廠區(qū)部分資產(chǎn)并入地方鋁產(chǎn)業(yè)集群,老廠的國營時(shí)代徹底落幕。

產(chǎn)業(yè)分化:老廠根基催生千億鋁鏈

在天元鋁業(yè)轉(zhuǎn)型的同時(shí),三門峽依托老鋁廠的產(chǎn)業(yè)根基,吸引了開曼鋁業(yè)、東方希望、義翔鋁業(yè)等一批鋁企落戶,形成了從鋁土礦開采到氧化鋁、電解鋁、鋁加工的完整產(chǎn)業(yè)鏈 。而從老鋁廠技術(shù)體系中孵化的企業(yè),也開啟了各自的升級之路:

氧化鋁領(lǐng)域:2003年成立的三門峽鋁業(yè)(民營主體),成為國內(nèi)首家利用本土鋁礬土規(guī)模化生產(chǎn)氧化鋁的企業(yè),先后建成國內(nèi)首條80萬噸、100萬噸、120萬噸級氧化鋁生產(chǎn)線,截至2025年4月,其氧化鋁權(quán)益產(chǎn)能達(dá)1028萬噸/年,居全國第四、全球第六,同時(shí)掌握赤泥提鎵技術(shù),金屬鎵產(chǎn)能290噸/年(全國第二),2025年還通過焦作萬方319.49億元的并購重組,實(shí)現(xiàn)了“氧化鋁—電解鋁—鋁加工”全產(chǎn)業(yè)鏈整合;

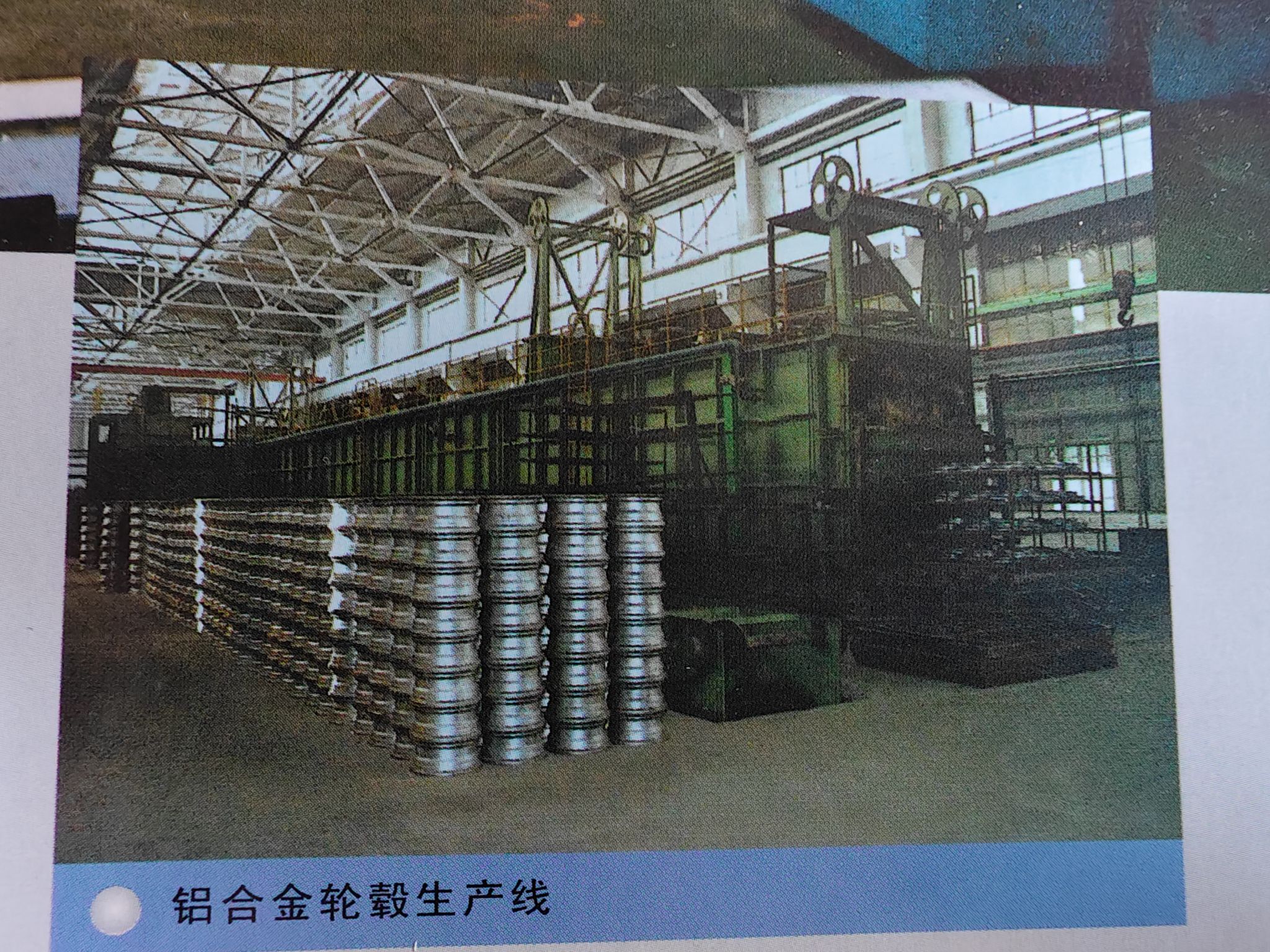

精深加工領(lǐng)域:原鋁廠的電解技術(shù)積淀,為寶武鋁業(yè)、戴卡輪轂等企業(yè)落地奠定基礎(chǔ),寶武鋁業(yè)可生產(chǎn)0.3毫米超薄高精鋁板帶,填補(bǔ)國內(nèi)市場空白,2024年實(shí)現(xiàn)產(chǎn)值30.47億元;戴卡輪轂?zāi)戤a(chǎn)能600萬只,自主品牌銷量3年激增300%,形成了“原料—部件”的產(chǎn)業(yè)閉環(huán) ; 綠色轉(zhuǎn)型領(lǐng)域:恒康鋁業(yè)承接原鋁廠電解產(chǎn)能,通過5G+智能電解槽技術(shù)將噸鋁電耗降至13440千瓦時(shí),綠電使用比例達(dá)30%;希格騰華30萬噸再生鋁項(xiàng)目,將廢鋁回收利用率提升至95%,貫通了鋁產(chǎn)業(yè)綠色循環(huán)鏈條 。

時(shí)代印記:老廠記憶與產(chǎn)業(yè)新生

如今,原三門峽鋁廠的老舊廠房已逐步完成改造,部分工業(yè)遺存成為城市工業(yè)記憶的載體,而其培育的技術(shù)人才、積淀的產(chǎn)業(yè)經(jīng)驗(yàn),則轉(zhuǎn)化為三門峽鋁產(chǎn)業(yè)的核心競爭力。2024年,三門峽鋁產(chǎn)業(yè)產(chǎn)值突破260億元,形成了“鋁土礦—氧化鋁—電解鋁—精深加工—再生鋁”的全鏈條生態(tài),正朝著千億級產(chǎn)業(yè)集群邁進(jìn),而這一切的起點(diǎn),正是六十多年前投產(chǎn)的那座黃河岸邊的國營老鋁廠。

從年產(chǎn)千噸鋁錠的小廠,到催生千億級鋁基新材料產(chǎn)業(yè)集群,三門峽鋁廠的變遷,既是一家老國企的起落史,更是中國鋁工業(yè)從資源粗加工向高端智造轉(zhuǎn)型的生動(dòng)縮影。(陳書峰)