日前,工信部公布了一組數據,部分即將上市的新能源SUV車型的整備質量竟然高達3噸,這幾乎和輕型卡車的重量相持平。這在新能源車市中屢見不鮮。有數據顯示,2023新能源汽車平均重量已突破1991公斤,較十年前燃油車普遍1.5噸的水平顯著攀升。現在已經到了2025年,新能源汽車的重量不僅沒有降下來,反而是加重了。

這和行業一直以來推崇的環保理念背道而馳。因為,車重帶來的生產過程本身能耗問題十分驚人。冶煉高強度鋼的能耗比普通鋼高30%-50%,而鋁材的碳排放強度更是鋼材的3倍以上。還有車重對車輛的懸掛系統、制動系統以及輪胎的壓力和磨損都比燃油車更大。

當冰箱、彩電、零重力座椅成為標配,當激光雷達與多屏交互系統堆砌成新賣點,我們不禁要問:這場以"科技豪華"為名的增重競賽,是否正在透支新能源汽車的未來。

技術突破和成本博弈

緩解用戶對續航的焦慮,主機廠幾乎不約而同地將500公里、甚至600公里設為產品門檻。

新能源汽車重量居高不下甚至不降反升,一個重要原因就是電池的重量在不斷加碼。為緩解用戶對續航的焦慮,主機廠幾乎不約而同地將500公里、甚至600公里作為產品門檻。而受限于當前鋰電池的能量密度瓶頸,提升續航最直接的方式,就是搭載更大容量的電池包。一塊100kWh的電池組,僅電芯與結構件就重達400至600公斤,若再算上防撞梁、隔熱層、高強度護板及冷卻系統,整體重量突破700公斤。

這種“以量取勝”的打法看似務實,實則面臨一個重要問題。那就是電池越重,整車能耗越高;能耗越高,用戶對續航的焦慮就越大,反過來又倒逼主機廠裝更大的電池。一個嚴峻的現實是一處增重,處處加碼。大容量電池包對底盤剛性、懸掛支撐、制動效能提出更高要求,迫使相關部件全面強化——更強的副車架、更粗的減震器、更大的剎車盤乃至更寬的輪胎接踵而至。這些強化不僅再度推高整備質量,還顯著抬升制造成本和后期維護負擔。

如果說電池增重是一種被動行為,那么智艙配置就是在“主動加碼”。為了打造“第三空間”,車企紛紛將新能源車包裝成“移動客廳”或“智能起居室”等各種概念,在車里堆砌冰箱、彩電、零重力座椅、多屏交互系統乃至氛圍燈等。這些非核心駕駛功能看似提升了體驗感,實則每增加10公斤重量,就要額外消耗約5%的電能。更關鍵的是,某家品牌率先加碼,競品便迅速跟進。需要說明的是,這也是產品同質化的一個表現。如今的市場形勢是,主機廠正在以犧牲能效和可持續性為代價,換取短期溢價能力與營銷聲量。

值得警惕的是,這種對電池重量與非核心配置的依賴,正在掩蓋行業在真正輕量化技術上的投入不足。當堆電池容量成為生產捷徑,那些需要長期攻堅的方向就容易被邊緣化。比如,材料創新、結構集成、系統優化等需要長期投入的路徑便容易被邊緣化。

結果是,車越來越重,電耗越來越高。

輕量化成為全行業的事

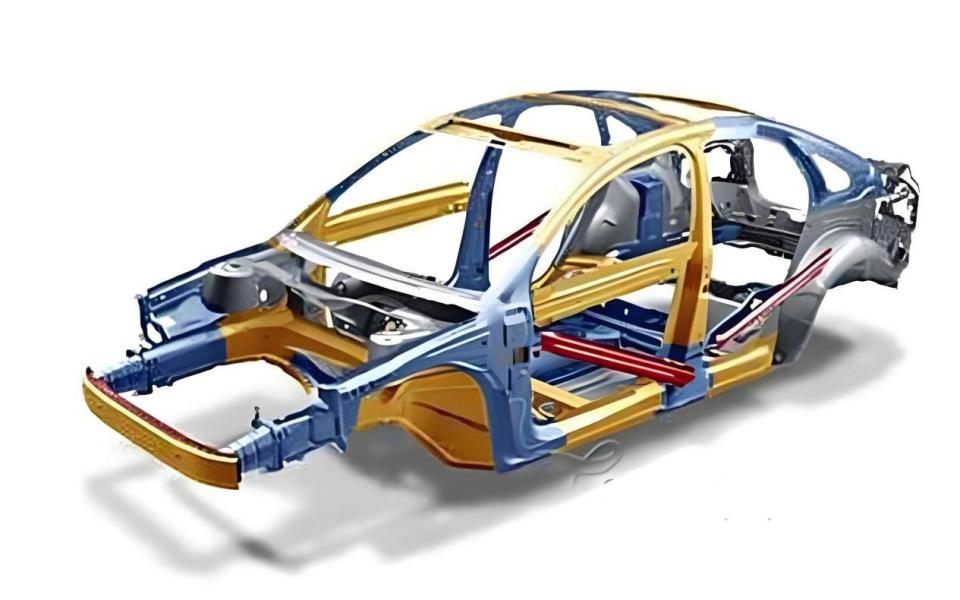

現在來看,要想破解車重問題,光靠嘴上喊“省電”沒用,得來點實際動作。整個行業必須系統性地把車身輕量化當成頭等大事來抓。這不是偷工減料、砍掉座椅或縮水用料,而是在確保甚至提升安全性的前提下,通過材料升級、結構重構和制造工藝革新,讓車“輕”得結實。

一直以來,公眾存在一種根深蒂固的誤解:車越輕,就越不安全。這種觀念源于燃油車時代對“鋼板越厚,車身就越安全”的樸素認知。現在時代變了,今天的汽車安全,比的不是誰更重,而是誰能用高強度鋼精準布局吸能區、用鋁合金優化碰撞力傳導、再配上AEB、ESP這些智能系統協同響應。頭部新能源品牌的實測成績早就證明了一件事,輕不等于不安全。

問題出在政策導向上。目前,國內對新能源車的考核,幾乎全圍著“續航多少”、“百公里能耗”和“積分”打轉,卻沒人管這車到底有多重。反觀國外,部分歐盟國家已經開始對超重新車收“重量稅”,日本干脆不讓過重的乘用車上牌。而國內一輛整備質量逼近3噸的電動SUV,照樣拿全額補貼、掛綠牌、不限行。

更隱蔽的是藏在全生命周期的隱性碳成本中。一輛3噸重的電動SUV,開起來確實不排放尾氣,但造它的過程可沒少排放污染氣體。比如,一塊大電池生產過程就能產出12到18噸二氧化碳;車身大量用上高強度鋼或鋁合金,這些材料冶煉時的能耗比普通鋼材高出三到五成;上路后,因為太重,輪胎磨得快、剎車片換得勤,連帶著資源消耗和隱性排放一路飆升。有測算顯示,這類車重超大的電動車要跑5到7年,才能把制造階段欠下的碳債抵消掉。而一輛設計合理的輕量化車型,可能兩三年就做到了。這與國家‘雙碳’目標的要求是相悖的。

由此可見,輕量化絕非技術選項,而是產業實現可持續發展的關鍵。唯有打破認知偏見、完善政策引導、全行業共同協作,才能讓新能源汽車真正回到初心。

說到底,輕量化不是工程師的孤芳自賞,也不是成本控制的妥協,而是新能源汽車從“表面電動”向“真正綠色”的進一步深化。唯有把全生命周期碳排納入硬性評價體系,這場新能源革命,才算真正可持續發展。

百姓評車

輕量化不是選擇,而是糾偏。它要求行業從“堆配置”的狂歡中清醒過來,回歸造車的本質:在安全、效率與可持續之間尋找新的平衡。